要求の厳しい溶接製造の世界では、信頼性は単に望 ましい機能ではなく、極めて重要な必要条件です。自動車安全部品、圧力容器、構造用鋼、または航空宇宙用途の製造のいずれにおいても、溶接品質は製品の性能、安全性、および寿命において極めて重要な役割を果たします。溶接の信頼性を確保するには、DCシャントの使用が不可欠となっています。これらの精密工具は、一貫した高品質の溶接に不可欠な、正確な電流測定を行うための重要な鍵です。この記事では、溶接の信頼性を維持し、製造工程における品質管理を強化するために、DCシャントの不可欠な役割について説明します。

溶接の信頼性と電流制御の関係

電流と品質の関係

溶接の信頼性を高める鍵は、溶接電流と溶接品質 の直接的な関係を理解することにある。溶接電流の大きさと安定性は、溶接品質の重 要な側面に直接影響する。これらの要因を考えてみよう:

- 浸透深度:これは、溶接電流の大きさに大きく左右される。不十分な電流では貫通しないことがあり、過大な電流では材料を過剰に貫通することがある。

- ビード幅とプロファイル:これらは電流供給の安定性に大きく依存する。電流にばらつきがあるとビードが不均一になり、劣った溶接になることがある。

- フュージョンクオリティ:母材と溶接金属の間の適切な融合を達成するには、材 料と継手のタイプに合わせた適切な電流レベルを維持 する必要がある。

- 機械的性質:完成した溶接部の強度と耐久性は、溶接電流によって調整される入熱と密接に結びついている。

- 欠陥の形成:電流の変動は、高すぎても低すぎても、ひび割れ、気孔、融着不足といった一般的な欠陥の原因となる。

ここでのメッセージは?安定した正確な電流の流れを維持することが、溶接品質の基礎です。これがDCシャントの出番であり、溶接機が適切な量の電流を安定して供給するために重要な役割を果たします。

電流制御に関連する一般的な溶接欠陥

溶接の欠陥の多くは、不適切な電流制御が直接の原因です。おわかりいただけただろうか。電流の問題と欠陥の関係を理解することで、メーカーは品質問題が発生する前に、先手を打って対処することができます:

- 融合の欠如:電流が低すぎて母材が適切に溶けず、溶接が弱くなる。

- 過度の浸透:電流が多すぎることが原因で、材料が焼け焦げたり、溶接部が深くなりすぎたりする。

- 多孔性:電流の変動がシールド・ガスを乱し、溶接部の汚染につながる場合に発生する。

- アンダーカット:過大な電流が溶接部のエッジに沿って材料の侵食を引き起こし、接合部が弱くなる。

- 一貫性のないビードプロファイル:電流が不安定で、ビードの形状が不規則になり、構造的に完全でないことを示す。

- コールドラップ:この現象は、電流が必要なしきい値をほんのわずかな時間下回ったときに発生し、材料の層間の融合が不十分となる。

これらの欠陥は単なる美観上の問題にとどまらず、部品の不合格、コストのかかる手直し、極端な場合には安全上のリスクにつながります。業界の報告によると、再加工や修理にかかるコストは、総生産コストの5~15%に達することもあり、正確な電流制御が必須である理由は明らかです。

総括表電流制御の問題による一般的な欠陥

| 溶接不良 | 原因 | 効果 |

|---|---|---|

| 融合の欠如 | 電流不足 | 溶接が弱い、接合部の完全性が低い |

| 過度の浸透 | 過電流 | 焼けた素材、弱い構造 |

| 多孔性 | 現在の変動 | 汚染された溶接部 |

| アンダーカット | 走行速度に対して電流が大きすぎる | 弱った関節 |

| 一貫性のないビード・プロファイル | 不安定な電流 | 構造的完全性が低い |

| コールドラップ | 電流が必要なレベルを下回る | 融着不良、弱い溶接 |

重要な品質管理部品としてのDCシャント

しかし、ここからが重要だ:DCシャントは、溶接工程における品質管理の要です。その正確な電流測定機能により、メーカーは堅牢な品質管理システムを導入し、すべての溶接が望ましい基準を満たすことを保証することができます。

品質管理システムにおける役割

DCシャントは、正確な電流測定をリアルタイムで行うことで、包括的な溶接品質管理の中心的役割を果たします。これらの測定は、溶接プロセスの制御に役立つだけでなく、作業が指定された範囲内にあることも確認します。ここでは、DCシャントが品質管理プロセスにどのように適合するかを説明します:

- 一次測定基準:溶接回路を流れる実際の電流を決定的に測定する役割を果たし、溶接プロセスが所定のパラメーター内に収まっていることを保証する。

- フィードバック要素:DCシャントは、正確な電流データを制御システムに供給することで、溶接プロセス全体を通して溶接電流を最適な範囲に保ち、一貫した動作を維持するのに役立ちます。

- 検証コンポーネント:DCシャントは、溶接プロセスが正しいパラメータを遵守していることを確認するためのドキュメントを提供します。

- 診断ツール:生産に影響を及ぼす前に、機器の問題を検出するのに役立ちます。電流レベルの異常は、機器の故障やシステムの非効率を知らせることがあります。

- 校正基準:DCシャントは、他の測定ツールの校正にも使用され、複数の機械や溶接ステーションにまたがるシステムの継続的な精度を保証します。

DCシャントが信頼性の高い電流測定を提供することで、メーカーは事後的な検査プロセスから事前の欠陥予防へと移行することができます。

他の品質管理措置との統合

DCシャントは単独で動作するのではなく、他の品質管理ツールや技術と連携して動作します。この統合により、溶接品質に対する多層的なアプローチが実現し、最高水準が常に満たされるようになります:

- パラメーター・モニタリング:電流データを電圧、移動速度、材料の種類など他の変数と組み合わせることで、メーカーは溶接プロセスを微調整し、最良の結果を得ることができます。

- 目視検査システム:リアルタイムの電流データと溶接部の目視検査を相関させることで、メーカーは、通常であれば気づかないような欠陥や不完全性を検出することができます。

- 非破壊検査 (NDT):DCシャントは、NDT法を補完する貴重なデータを提供し、溶接部の隠れた欠陥や弱点を確実に特定することができます。

- 統計的工程管理(SPC):DCシャント測定をSPCシステムに統合することで、メーカーはリアルタイムデータを使用して性能を監視し、欠陥につながる前に偏差を検出することができます。

- ドキュメンテーション・システム:DCシャントは、特に航空宇宙や自動車産業など、すべての溶接の詳細な記録が重要な産業において、トレーサビリティの文書化要件を満たすのに役立ちます。

これらのシステムにDCシャントを統合することで、メーカーは不良率を最小限に抑え、すべての溶接の一貫性を確保することができます。

総括表:品質管理システムにおけるDCシャントの役割

| 品質管理機能 | 説明 | ベネフィット |

|---|---|---|

| 一次測定 | 実際の溶接電流を測定 | プロセスの一貫性の確保 |

| フィードバック要素 | リアルタイム調整のために制御システムにデータを送信 | 電流の安定性を維持 |

| 検証 | プロセスの文書化 | トレーサビリティとコンプライアンスをサポート |

| 診断ツール | 機器の問題を早期に発見 | 生産のダウンタイムを防ぐ |

| 校正基準 | 他の測定器の校正に使用 | システム全体の正確性を確保する |

予防的品質管理戦略

本当のところはどうなのか?直流シャントからの正確な電流データを使用することで、製造業者は消極的な品質管理から、欠陥が発生する前にそれを排除する予防的対策へと移行することができます。

現在のデータに基づくパラメータ最適化

準備はいいですか?正確な電流測定により、メーカーは溶接パラメーターを最適化し、プロセス全体を強化し、一貫した品質を確保することができます。その方法をご紹介します:

- ベースラインの確立:まず電流供給精度と安定性を測定することで、メーカーは最適性能のための信頼できるベースラインを確立することができる。

- パラメータマッピング:特定の材料と接合タイプに最適な電流範囲を特定することで、各溶接工程を作業に合わせてカスタマイズすることができます。

- 許容範囲の決定:電流の許容変動限度を定めることで、わずかな変動が溶接不良につながらないようにする。

- プロセスウィンドウの定義:許容可能な溶接品質をもたらすパラメーターの組み合わせを文書化することで、メーカーは、一貫性を保証する標準化された「プロセス・ウィンドウ」を作成することができる。

- 標準作業手順書(SOP):SOPを検証されたパラメーターに基づいて作成することで、メーカーはオペレーターがベストプラクティスに従うことを保証し、ヒューマンエラーによる欠陥を最小限に抑えることができる。

このデータ主導のアプローチにより、溶接は科学となり、オペレーターの技能への依存を減らし、各溶接の予測可能性と再現性を高めることができる。

プロセス能力の分析と改善

高精度DCシャントによるプロセス能力解析は、溶接プロセスを改善するための体系的なアプローチを提供します。ここでは、製造業者が正確な電流測定を活用してプロセス能力を改善する方法をご紹介します:

- Cp/Cpk分析:これらの統計的手法では、仕様の範囲内でプロセスが動作する能力を測定するため、製造業者はプロセスの一貫性を定量化し、改善することができます。

- バリエーション削減:現在の不安定さの原因を特定することで、メーカーはばらつきの根本原因に対処し、より高品質な結果を得ることができる。

- 管理図の導入:管理図を使用して工程性能を継続的に監視することで、製造業者は逸脱を発見し、溶接品質に影響を及ぼす前に問題に対処することができる。

- トレンド分析:現在のデータが徐々に変化していることを検知することで、問題が重大になる前に特定することができ、品質管理への積極的なアプローチを確保することができる。

- 相関研究:現在のパラメータを最終的な溶接品質メトリクスにリンクさせることで、メーカーは可能な限り最良の結果を得るためにプロセスを最適化することができます。

あるメーカーの事例では、工程能力がCpk1.2から2.1に改善され、不良品の発生確率が劇的に減少し、それに伴って顧客満足度も向上した。

統計的工程管理の実施

ここからが面白くなる。現在のデータに基づいて統計的工程管理(SPC) を実施することで、溶接品質管理は継続的な改善プロ セスに変わる。SPCを効果的に実施するための青写真をここに示す:

- 重要なパラメータの定義:溶接品質と最も強く相関する電流関連測定値を特定する。

- 管理限界の設定:一貫性を維持し、不良を防ぐために、上下の管理限界を設定する。

- モニタリングの実施:リアルタイムのデータを使用して、制御限界に対する溶接パラメータを追跡し、プロセスの安定性を確保します。

- 対応プロトコルの訓練:制御不能の状態に対する対応プロトコルを作成し、迅速な是正措置を確保する。

- ドキュメント結果:工程実績の包括的な記録を保持し、トレーサビリティと説明責任を可能にする。

SPCを導入することで、製造業者は工程のばらつきを最小化し、欠陥を防止することで継続的に品質を向上させることができる。

総括表:現在の予防的品質管理

| 戦略 | 説明 | ベネフィット |

|---|---|---|

| パラメータ最適化 | 最適電流レンジの系統的マッピング | 一貫した溶接品質を保証 |

| プロセス能力分析 | Cp/Cpk分析によるプロセスの一貫性の測定 | 不良率の低減 |

| 管理図のモニタリング | プロセス・パフォーマンスのリアルタイム・トラッキング | 逸脱や欠陥を防ぐ |

| トレンド分析 | 電流パラメータの緩やかな変化を検出 | プロアクティブな品質管理が可能 |

| 相関研究 | 現在のデータと最終的な溶接品質とのリンク | 最良の結果を得るためにプロセスを最適化 |

ケーススタディ品質向上の成果

では、実例に飛び込もう。この事例のキッカケは何でしょうか?ある圧力容器部品メーカーは、溶接品質にばらつきがあり、高い不合格率や時折発生する現場での不具合に直面していました。彼らがどのように事態を好転させたかをご紹介しましょう:

背景と課題

この製造業者は、機器の表示と最大20%の電流値のばらつきを経験し、長時間の作業中に大きなドリフト(最大15%)が発生しました。このため、溶接の一貫性が損なわれ、不良品やコストのかかる再加工が発生していました。

ソリューションの実装

彼らは、高精度DCシャントを使用した正確な電流測定を中心とした品質改善プログラムを実施した:

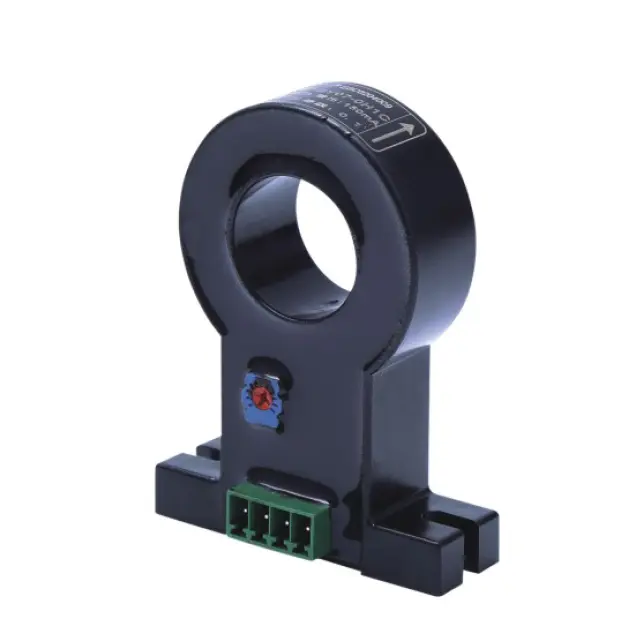

- 全溶接機に0.1%精度クラスのFL-19シリーズ直流シャントを採用。

- 実際の電流値をリアルタイムで記録する集中監視システムとシャントを統合。

- これらの電流測定に基づく統計的工程管理を導入し、工程の微調整を行った。

- 一般的な接合タイプに最適化された溶接パラメータを開発。

- 検証されたパラメータに基づいて詳細なSOPを作成し、一貫性を確保。

- 電流制御の重要性と適切な監視技術についてオペレーターを訓練。

測定可能な成果

結果は印象的だった:

- 欠陥削減:全体の溶接欠陥率は78%減少した。

- リワーク削減:リワークと修理のコストが82%削減された。

- 一貫性の向上:65%によるオペレーター間のばらつき。

- ドキュメンテーションの強化:すべての生産における溶接パラメータの完全なトレーサビリティ。

- 顧客満足度:導入後18カ月間、現場での失敗はなかった。

財務への影響

このプログラムは大幅なコスト削減を実現した:

- 実施コスト: $145,000

- 手戻りの減少による年間コスト削減: $320,000

- 現場での故障がなくなることによるさらなる節約: $275,000

- 単純回収期間2.4ヶ月

- 5年間のROI: 1,850%

経済的なメリットだけでなく、顧客からの信頼も高まり、注文が増え、高価値用途での市場シェアも拡大した。

導入の道筋と課題

準備はいいですか?正確な電流制御を導入しようとするメーカーは、いくつかの重要な検討事項に対処しなければなりません。成功へのロードマップをご覧ください:

システム統合に関する考察

高精度の統合 直流シャント 既存のシステムに組み込むには、慎重な計画が必要だ:

- ハードウェアの互換性:信号調整用部品がシャントの出力特性に適合していることを確認する。

- ソフトウェアの統合:改善された測定精度を処理し、利用するために制御システムを適合させる。

- データ管理:シャントからの増加したデータフローを保存・分析できるシステムを設計する。

- アラーム設定:制御不能な状況を効果的に処理するために、適切な制限と対応プロトコルを確立する。

- ユーザー・インターフェース・デザイン:オペレーターが使用できるように、データを明確で実用的なフォーマットで提示する。

段階的な導入アプローチが推奨され、本格的な導入を行う前に、まず試験的な導入で価値を実証する。

要員トレーニング

どんなシステムも、適切なトレーニングなしには最適に機能しない。やるべきことはこうだ:

- オペレーターの意識:溶接工に、正確な電流制御の重要性を理解させる。

- エンジニアリング能力:パラメータ最適化に関する社内専門知識の開発

- メンテナンス・スキル:システムのメンテナンスと校正を担当する技術スタッフを育成する。

- 品質担当者:品質管理チームに対し、不具合防止のための最新データの活用を教育する。

- 経営理解:リーダーシップが正確な測定の価値を理解できるようにする。

適切なトレーニングは、DCシャントが提供する高度な測定機能を最大限に活用するのに役立ちます。

継続的改善メカニズム

利益を上げ続けるためには、継続的な改善プロセスを導入することが重要である:

- 定期的なデータ・レビュー:現在のデータを分析し、傾向と最適化すべき領域を特定する。

- パラメータの改良:新しいデータと洞察に基づき、溶接パラメータを継続的に改良する。

- テクノロジー・アップデート:進化する測定技術に常にアンテナを張る。

- 知識の共有:ベストプラクティスを組織全体に広め、一貫した品質を確保する。

- ベンチマーク比較:業界標準とパフォーマンスを比較し、競争力を維持する。

継続的改善をオペレーションに組み込むことで、メーカーは競争上の優位性を維持し、さらに加速させることができる。

結論品質と生産性のバランス

高精度DCシャントの導入は、溶接作業の品質と生 産性の両方を向上させるまたとない機会である。他の多くの品質管理手段とは異なり、精密な電流制御は溶接品質を向上させると同時に、無駄や手戻りを削減します。

溶接機メーカーにとって、高品質なDCシャントを機器設計に組み込むことは、一貫した結果を提供し、オペレーターの介入を減らし、不良を減らす機械という説得力のある価値提案を提供します。これは顧客満足度に直結し、信頼性が重要な差別化要因となる市場での競争力につながります。

エンド・ユーザーにとって、精密な電流測定機能を備えた溶接機器を選択することは、品質コストの削減、生産性の向上、評価の向上を通じて、大きな見返りをもたらす。品質に対する要求が厳しさを増すにつれ、このメリットの価値はますます高まるだろう。

溶接品質管理におけるDCシャントの重要な役割を認識することで、メーカーは最新のアプリケーションが要求する信頼性を達成し、最も困難な市場でも成功するための基盤を確立することができます。

FAQセクション

Q1:直流シャントは溶接の信頼性をどのように向上させるのですか?

A1: 直流シャントは正確な電流測定を提供し、安定した一貫した溶接品質を保証します。

Q2: 電流制御に関連する溶接の欠陥で最も多いものは何ですか?

A2:融着不足、過度の浸透、ポロシティなどの欠陥は、電流制御の問題が原因であることが多い。

Q3: 直流シャントは品質管理システムにどのように貢献していますか?

A3: DCシャントは電流測定の一次基準として機能し、フィードバック、検証、診断、校正を可能にし、一貫した溶接性能を保証します。

Q4: 溶接における統計的工程管理(SPC)の役割は何ですか?

A4: SPCは、直流シャントからの電流データを使用して溶接工程を監視・改善し、不良を減らして長期間の一貫性を高めます。

Q5: DCシャント・インテグレーションはプロセス能力をどのように向上させるのですか?

A5: 正確な電流データを提供することで、DCシャントはメーカーが工程能力を向上させ、ばらつきを減らし、溶接品質を向上させるのに役立ちます。